永磁磁力吊在石油管生产线上的应用,您了解吗?

永磁磁力吊在石油管生产线上的应用,您了解吗?

永磁磁力吊在石油管生产线上的应用,您了解吗?

成品打包是石油管生产线的后一道工序,是保证产品外观质量的重要环节。目前比较小的油套管加工企业,均为形成生产线连续工序加工,更不用说配备自动打包设备,主要靠人工进行困扎;规模稍大的加工型企业,虽然也借助设备进行打包,但还是过多地借助人力来完成,基本未实现自动化工作,造成打包速度慢,质量不稳定,劳动强度大,现场工作环境差,且吊装过程中容易破坏石油管丝扣及表面油漆,严重影响产量及外观质量。本文所阐述的装置是我公司2010年开发《油套管生产线专用自动打包装置》专利产品及2011年开发的《钢管、油套管生产线打包系统》专利产品,结合现场使用效果基础上改进研发的新型油套管生产线的磁力打包系统专利产品。油套管生产线专用自动打包装置是将钢管滚入坡道,用齿轮齿条设计成升降结构,但层管的落差依然很大,钢管滚入时产生强大的撞击及噪音,钢管、油套管生产线打包系统是成品管先滚到塑胶钢丝绳上,但依然排除不了钢管间的噪音,且在第二、三层容易出现乱管的情况,为捆扎工作带来不便。该系统彻底解决了成品管进入打包框的强烈撞击问题,可以说钢管基本没有相对运动,基本消除了打包噪音,是理想的生产线自动打包设备。

1 设备主机结构

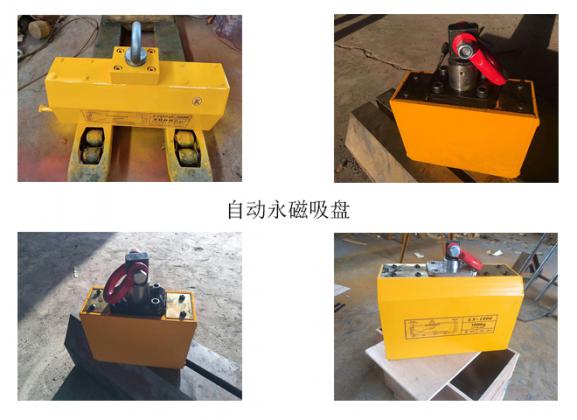

打包系统主要由排管链床,排管对齐装置,磁力吊装置,捆料输送装置,捆料收集筐五大部分组成。排管链床;由4组同轴链传动,链条上固定有聚四氯乙烯块形成的间隔性斜坡,成品油套管根据打捆要求进行排组,成品通过PLC控制,依次按要求排列在链床斜坡上,排管对齐装置由起升斜辊及液压对齐挡板组成,将整排钢管根据要求对齐,并且每排对齐的位置由液压定位挡板限定;磁力吊装置由桁架、行车、限位装置、起升钢丝绳、三组永磁吸吊器组成。捆料输送装置由电机减速器驱动,起升装置由液压连杆起升,捆料收集框尺寸根据打包钢管尺寸人工调整。

2 工作原理

油套管生产线磁力打包装置,设置在生产线的后一道工序,加工喷漆完成的油套管按照事先设定好的程序依次按排数量进入排管链床,进入排管链床前有计数器,每排数量达到预定数量后,链床前行进行下一排钢管排管,当前面的排管到达对齐工位后,对齐斜辊抬起,使整排钢管离开链床,对排管进行对齐,对齐工作完成后,对齐斜辊下落,整排钢管回到排管链床上,然后启动磁力吊装置,行车带着磁力吊架将对齐完成的整排钢管吸住—提起— 运送—下放***捆料收集筐内;当整捆管按顺序排好后,在捆料收集框进行捆扎工作。捆料输送装置将完成捆扎的捆料抬起,并由移送辊将整捆料送入生产线,由库房住址发货。在整个设备运行过程中,所有的电机减速器、液缸动作均由PLC程序控制完成,接近开关及计数器将信号传递到PLC程序控制箱。在打包期间无需任何体力劳动,只需一人监控设备运行状况,或有异常紧急停车。

3 主要特点

(1) 系统可实现全自动化程序控制,可配套于全自动油套管生产线;

(2) 其结构和功能可适用于多种类、多管径的管类生产线打捆作业;

(3) 结构简单、布局合理、打包成品整齐美观、设备运行成本低;

(4) 成品管间没有相对碰撞,设备运行噪音极低,成品捆完全符合API规范要求;

(5) 成品油套管均由磁力吊按排放置在收集筐内,整个过程全部自动进行,而且还可以手动逐步工作,当完成一个打包流程后,各部件循环进入下一个打包流程。

4 现场应用

该系统自2012年研制成功后,应用于泰丰Φ140-Φ340套管生产线项目,共配套两套,现场使用效果非常好,打包节奏也很快,完全可以满足Φ140套管年产5万吨的打包要求,而且还有很大的提升空间,基本做到全自动程序化运行,现场噪音较之以往有很大改善,设备性能被客户高度认可。

永磁磁力吊在石油管生产线上的应用,您了解了吗?